如何正確設計連接器?在做連接器設計時有哪些問題點需要進行考量呢?

1, 彈片(端子)的工藝性(如R/T比,落料寬度與材料厚度比,沖模精度);

2, 電鍍的工藝性(如料帶,電鍍區域);

3, 包裝的工藝性(如產品的方向性),

4, 注塑的工藝性(如脫模結構,塑料零件的最小壁厚)

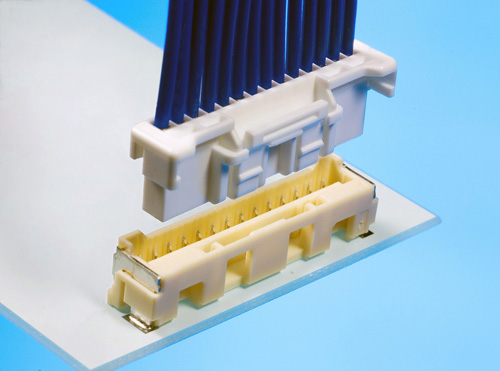

5, 組裝的工藝性(如組裝定位)

6, 影響電性能的因素(參數):

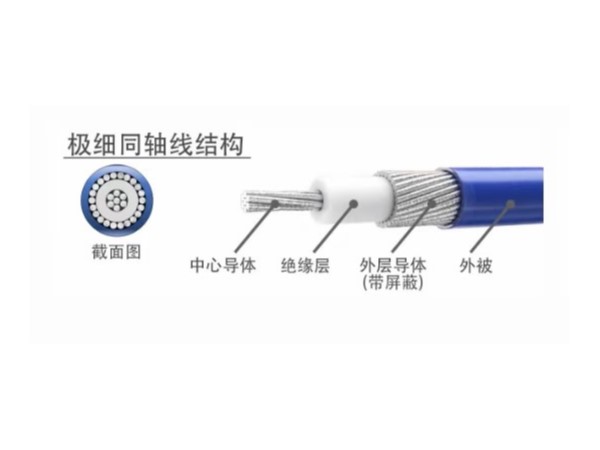

A:影響傳輸性能/特征阻抗(電磁場分布):端子的外形(即端子的每個尺寸);端子間的間距;端子間的相對位置;端子的材質(主要是導電率);端子的鍍層(是否含有磁性物質如鐵,鈷,鎳);端子間的絕緣介質(如空氣,塑料)的介電常數;絕緣介質的形狀和相對位置...---SI的問題;還有連接器的周圍環境(電磁場)對連接器的影響及連接器對周圍環境的影響---EMI/EMC的問題。 解決傳輸性能問題往往要用先進的分析工具(傳統的計算方式一般只能解決極其簡單的結構,而用實驗法摸索,改進需大量的時間和資源),如Ansoft HFSS,計算出這些參數是如何影響電磁場分布,優化出所需的端子方案。

B:影響載流能力(電流大小):正向力;電鍍的規格;端子的材質;接觸電阻;體電阻;端子的截面大小...要解決好載流能力的問題,需具備觸點物理學,連接器電鍍設計的知識,如對每種電鍍規格來說,正向力與接觸電阻有一定量化關系,載流能力與接觸電阻也有一定量化關系。

7, 影響機械性能(插拔壽命,插拔力):端子的形狀(即端子的每個尺寸);端子的材質;連接器對配后端子的干涉量(受固定端子的塑膠的孔位影響);工作環境的溫度...要想在設計階段了解連接器端子的插拔壽命和插拔力,就一定要分析出整個端子的應力應變狀態,這也是非常復雜的工程技術問題,往往也要做有限元分析(FEA),常見的軟件有Abaqus,Ansys等。根據分析出來的應力應變狀態判斷是否會發生材料屈服(降服),屈服量會有多大比例,還要考慮工作溫度是否會使端子發生較明顯的應力釋放(溫度與每種銅合金的應力釋放比例存在一定的量化關系),再看看正向力對鍍層的磨損有什么樣的影響(正向力的大小,鍍層規格,工作環境和磨損機制存在一定的關系---詳見觸點物理學)… 在完成電性能,機械性能其他性能的優化后還要將這些性能綜合一起和成本,工藝等因素再評估, 因為有的因素(參數)不僅影響電性能也影響機械性能,工藝性,成本等。

有時在太多的牽制條件下根本就無法拿出可行的方案,你不得不改變原來的方案,甚至放棄整個產品開發。這就反映出產品設計(連接器設計也不列外)的另一個突出的特點,反復!連接器設計無法避免反復,即使是簡單的連接器設計。

我們在連接器設計開發管理中一定要重視設計中反復的特點,否則就無法建立有效,效率高的連接器設計開發管理體系:連接器設計過程中往往設置管控點而分成幾個階段,如立項,概念設計,開發設計,量產導入階段。設置管控點有利于加強連接器設計管理,方便產品設計評估,產品設計驗證,產品設計確認。設置管控點是有學問的,管控點往往在技術密度大的階段之間,在重大決定之前,否則影響連接器設計開發效率和質量以及資源的有效利用。

為了提高連接器設計評估的質量和效率,好的連接器設計開發系統往往建立連接器設計事項點檢(checklist)表, 如,是否立項,是否簽訂保密協議,是否擬制專利申請,是否需采用現有的專利技術,是否建立設計目標…好的連接器設計開發系統也往往建立具體設計方案點檢表, 如表貼設計點檢表,線纜crimp連接點檢表,沖模設計點檢表,塑模設計點檢表,產品延伸設計點檢表,環保設計(DFE)點檢表… 等。